Proses pembuatan cetakan pasir akan menentukan hasil dari pengecoran logam. Karena pola cetakan dan tingkat permeabiltas akan mempengaruhi baik tidaknya coran (hasil pengecoran logam).

Indikator Penentu Kualitas Cetakan Pasir

Beberapa indikator untuk menentukan kualitas dari cetakan pasir dapat kalian lihat dibawah ini:

- Kekuatan, kemampuan cetakan untuk mempertahankan bentuknya dan tahan terhadap pengikisan oleh aliran logam cair. Hal ini tergantung pada bentuk pasir, kualitas pengikat dan faktor-faktor yang lain.

- Permeabilitas, kemampuan cetakan untuk membebaskan udara panas dan gas dari dalam cetakan selama operasi pengecoran melalui celah-celah pasir cetak.

- Stabilitas termal, kemampuan pasir pada permukaan rongga cetak untuk menahan keretakan dan pembengkokan akibat sentuhan logam cair.

- Kolapsibilitas (collapsibility), kemampuan cetakan membebaskan coran untuk menyusut tanpa menyebabkan coran menjadi retak.

- Reusabilitas, kemampuan pasir (dari pecahan cetakan) untuk digunakan kembali (didaur ulang).

Jenis Pasir Cetak

Jenis dari pasir cetak ada beberapa macam, diantaranya adalah:

- Pasir silica.

- Pasir zircon.

- Pasir olivine.

- Pasir chromit.

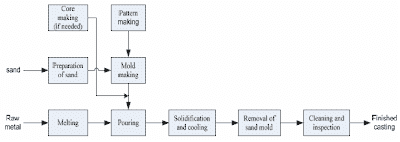

Tahapan Pengecoran Logam dengan Cetakan Pasir :

Tahapan dari proses pengecoran logam dengan menggunakan cetakan pasir dapat dilihat dari gambar dibawah ini:

- Pembuatan pola, sesuai dengan bentuk coran yang akan dibuat;

- Persiapan pasir cetak;

- Pembuatan cetakan;

- Pembuatan inti (bila diperlukan);

- Peleburan logam;

- Penuangan logam cair kedalam cetakan;

- Pendinginan dan pembekuan;

- Pembongkaran cetakan pasir;

- Pembersihan dan pemeriksaan hasil coran;

- Produk cor selesai.

Saluran Masuk, Penambah, dan Karakteristik Pembekuan

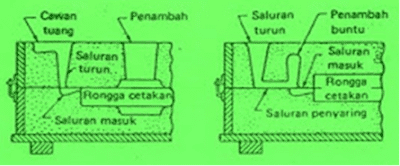

Sistem saluran masuk (gating system) untuk mengalirkan logam cair ke dalam rongga cetakan, terdiri dari cawan tuang, saluran turun, pengalir dan saluran masuk tempat logam mengalir memasuki rongga cetakan. Fungsi system saluran masuk perlu dirancang dengan mantap dengan mempertimbangkan faktor-faktor berikut:

- Aliran logam hendaknya memasuki rongga cetakan pada dasar atau dekat dasarnya dengan turbulensi seminimal mungkin. Hal ini perlu diperhatikan, khususnya pada benda tuang yang kecil

- Pengikisan dinding saluran masuk dan permukaan rongga cetakan harus ditekan dengan mengatur aliran logam cair atau dengan menggunakan inti pasir kering.

- Aliran logam cair yang masuk harus diatur sedemikian sehingga terjadi solidifikasi terarah. Solidifikasi hendaknya mulai dari permukaan cetakan kea rah logam cair sehingga selalu ada logam cair cadangan untuk menutupi kekurangan akibat penyusutan.

- Usahakanlah agar slag, kotoran atau partikel asing tidak dapat masuk ke dalam rongga cetakan.

Tahapan Pembuatan Cetakan Pasir

Langkah pembuatan cetakan pasir pada pengecoran logam antara lain:

- Pemadatan pasir cetak di atas pola;

- Pelepasan pola dari pasir cetak → rongga cetak;

- Pembuatan saluran masuk dan riser;

- Pelapisan rongga cetak;

- Bila coran memiliki permukaan dalam (mis : lubang), maka dipasang inti;

- Penyatuan cetakan;

- Siap untuk digunakan.

Proses Peleburan Logam

Peleburan logam merupakan aspek terpenting dalam operasi-operasi pengecoran karena berpengaruh langsung pada kualitas produk cor. Pada proses peleburan, mula-mula muatan yang terdiri dari logam, unsur-unsur paduan dan material lainnya seperti fluks dan unsur pembentuk terak dimasukkan kedalam tungku. Fluks adalah senyawa inorganic yang dapat “membersihkan” logam cair dengan menghilangkan gas-gas yang ikut terlarut dan juga unsur-unsur pengotor (impurities). Fluks memiliki beberpa kegunaan yang tergantung pada logam yang dicairkan, seperti pada paduan alumunium terdapat cover fluxes (yang menghalangi oksidasi dipermukaan alumunium cair). Cleaning fluxes, drossing fluxes, refining fluxes, dan wall cleaning fluxes.

Tungku-tungku peleburan yang biasa digunakan dalam industri pengecoran logam adalah tungku busur listrik, tungku induksi, tungku krusibel, dan tungku kupola. Karakteristik masing-masing tungku peleburan adalah :

Tungku Kupola

- Tungku ini terdiri dari suatu saluran/bejana baja vertikal yang didalamnya terdapat susunan bata tahan api.

- Muatan terdiri dari susunan atau lapisan logam, kokas dan fluks.

- Kupola dapat beroperasi secara kontinu, menghasilkan logam cair dalam jumlah besar dan laju peleburan tinggi.

Muatan Kupola

- Besi kasar (20 % – 30 %)

- Skrap baja (30 % – 40 %)

Kadar karbon dan silikon yang rendah adalah menguntungkan untuk mendapat coran dengan prosentase karbon dan Si yang terbatas. Untuk besi cor kekuatan tinggi ditambahkan dalam jumlah yang banyak.

- Skrap Balik

Yang dimaksud skrap balik adalah coran yang cacat, bekas penambah, saluran turun, saluran masuk atau skrap balik yang dibeli dari pabrik pengecoran. - Paduan Besi

Paduan besi seperti Fe-Si, Fe-Mn ditambahkan untuk mengatur komposisi. Prosentase karbon berkurang karena oksidasi logam cair dalam cerobong dan pengarbonan yang disebabkan oleh reaksi antar logam cair dengan kokas. Prosentase karbon terutama diatur oleh perbandingan besi kasar dan skrap baja. Tambahan harus dimasukkan dalam perhitungan untuk mengimbangi kehilangan pada saat peleburan. Penambahan dimasukkan 10 sampai 20 % untuk Si dan 15 sampai 30 % untuk Mn.

Prosentase steel bertambah karena pengambilan steel dari kokas. Peningkatan kadar belerang (steel) yang diperbolehkan biasanya 0,1 %.

Sekian pembasan tentang proses pengecoran logam dengan cetakan pasir. Semoga bermanfaat untuk kalian, dan jangan lupa share agar teman kita juga tahu tentang informasi ini. Jika ada kesalahan pada penulisan nilai atau persentase kandungan pada artikel ini mohon disampaikan lewat komentar dibawah artikel ini.