Pengecoran Cetakan Pasir adalah proses pengecoran logam dengan menggunakan pasir sebagai bahan cetakan. Proses pengecoran meliputi: pembuatan cetakan, persiapan dan peleburan logam, penuangan logam cair ke dalam cetakan, pembersihan coran dan proses daur ulang pasir cetakan.

Produk pengecoran disebut coran atau benda cor. Berat coran itu sendiri berbeda, mulai dari beberapa ratus gram sampai beberapa ton dengan komposisi yang berbeda, mulai dari beberapa ratus gram sampai beberapa ton dengan komposisi yang berbeda dan hamper semua logam atau paduan dapat dilebur dan dicor.

Keunggulan Cetakan Pasir:

Cetakan pasir merupakan cetakan yang paling banyak digunakan, karena memiliki keunggulan :

- Dapat mencetak logam dengan titik lebur yang tinggi, seperti baja, nikel dan titanium;

- Dapat mencetak benda cor dari ukuran kecil sampai dengan ukuran besar;

- Jumlah produksi dari satu sampai jutaan.

Tahapan yang lebih umum tentang pengecoran cetakan pasir diperlihatkan dalam gambaran dibawah ini.

1. Pasir

Kebanyakan pasir yang digunakan dalam pengecoran adalah pasir silika (SiO2). Pasir merupakan produk dari hancurnya batu-batuan dalam jangka waktu lama. Alasan pemakaian pasir sebagai bahan cetakan adalah karena murah dan ketahanannya terhadap temperatur tinggi. Ada dua jenis pasir yang umum digunakan yaitu naturally bonded (banks sands) dan synthetic (lake sands). Karena komposisinya mudah diatur, pasir sinetik lebih disukai oleh banyak industri pengecoran.

Pemilihan jenis pasir untuk cetakan melibatkan bebrapa faktor penting seperti bentuk dan ukuran pasir. Sebagai contoh , pasir halus dan bulat akan menghasilkan permukaan produk yang mulus/halus. Untuk membuat pasir cetak selain dibutuhkan pasir juga pengikat (bentonit atau clay/lempung) dan air. Ketiga Bahan tersebut diaduk dengan komposisi tertentu dan siap dipakai sebagi bahan pembuat cetakan.

2. Jenis Cetakan Pasir

Klasifikasi atau jenis Cetakan Pasir antara lain:

- Cetakan pasir basah.

- Cetakan pasir kering.

- Cetakan kulit kering.

Cetakan pasir basah merupakan cetakan yang banyak digunakan dan paling murah. Kata “basah” dalam cetakan pasir basah berati pasir cetak itu masih cukup mengandung air atau lembab ketika logam cair dituangkan ke cetakan itu. Istilah lain dalam cetakan pasir adalah skin dried. Cetakan ini sebelum dituangkan logam cair terlebih dahulu permukaan dalam cetakan dipanaskan atau dikeringkan. Karena itu kekuatan cetakan ini meningkat dan mampu untuk diterapkan pada pengecoran produk-produk yang besar, dibuat dari campuran pasir, lempung, dan air.

Cetakan pasir basah juga banyak digunakan untuk besi tuang, paduan logam tembaga dan aluminium yang beratnya relatif kecil (maksimum 100 kg).

Keunggulan :

- Memiliki kolapsibilitas yang baik.

- Permeabilitas baik.

- Reusabilitas yang baik, dan

- Murah.

Kelemahan :

- Uap lembab dalam pasir dapat menyebabkan kerusakan pada berberapa coran, tergantung pada logam dan geometri coran.

Komposisi :

- Pasir (80-90) %.

- Bentonit (10-15) %.

- Air (4-5) %.

- Bahan penolong /grafit (2-3) %.

Cetakan pasir kering, dibuat dengan menggunakan bahan pengikat organik, dan kemudian cetakan dibakar dalam sebuah oven dengan temperatur berkisar antara 204o sampai 316oC. Pembakaran dalam oven dapat memperkuat cetakan dan mengeraskan permukaan rongga cetakan.

Cetakan pasir kering digunakan pada benda tuang yang berukuran besar (diatas 100 kg).

Komposisi :

- Pasir (80-90) %.

- Tanah liat (10-15) %.

- Gula tetes (1-2) %.

- Pitch (1-1,5) %.

- Milase (0,5-1) %.

- Air (kurang dari 4 %)

Keunggulan :

- Dimensi produk cetak lebih baik.

Kelemahan :

- Lebih mahal dibandingkan dengan cetakan pasir basah;

- Laju produksi lebih rendah karena dibutuhkan waktu pengeringan;

- Pemakaian terbatas untuk coran yang medium dan besar dalam laju produksi rendah → medium.

Cetakan kulit kering, diperoleh dengan mengeringkan permukaan pasir basah dengan kedalaman 1,2 cm sampai dengan 2,5 cm pada permukaan rongga cetakan. Bahan perekat khusus harus ditambahkan pada campuran pasir untuk memperkuat permukaan rongga cetak.

Klasifikasi cetakan yang telah dibahas merupakan klasifikasi konvensional. Saat ini telah dikembangkan cetakan yang menggunakan pengikat bahan kimia. Beberapa bahan pengikat yang tidak menggunakan proses pembakaran, seperti antara lain resin turan, penolik, minyak alkyd. Cetakan tanpa pembakaran ini memiliki kendali dimensi yang baik dalam aplikasi produksi yang tinggi.

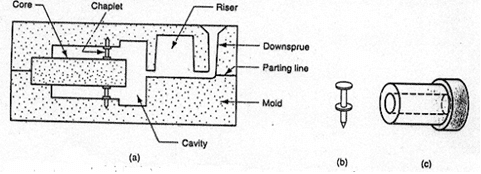

3. Inti

Untuk produk cor yang memiliki lubang/rongga seperti pada blok mesin kendaraan atau katup-katup biasanya diperlukan inti. Inti ditempatkan dalam rongga cetak sebelum penuangan untuk membentuk permukaan bagian dalam produk dan akan dibongkar setelah cetakan membeku dan dingin. Seperti cetakan, inti harus kuat, permeabilitas baik, tahan panas dan tidak mudah hancur (tidak rapuh).

Pemasangan inti didalam rongga cetak kadang-kadang memerlukan pendukung (support) agar posisinya tidak berubah. Pendukung tersebut disebut chaplet, yang dibuat dari logam yang memiliki titik lebur yang lebih tinggi dari pada titik lebur benda cor. Sebagai contoh, chaplet baja digunakan pada penuangan besi tuang, setelah penuangan dan pembekuan chaplet akan melekat ke dalam benda cor (lihat gambar 1). bagian chaplet yang menonjol ke luar dari benda cor selajutnya dipotong.

(a) Inti disangga dengan chaplet,

(b) chaplet,

(c) hasil coran dengan lubang pada bagian dalamnya.

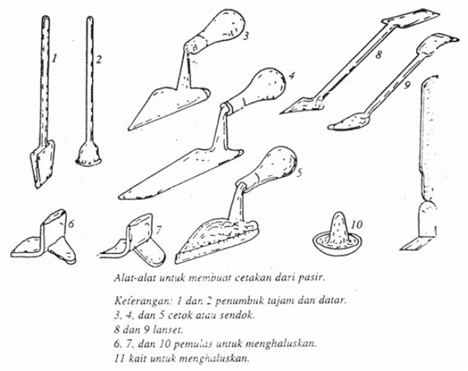

4. Alat bantu

Alat-alat bantu yang dipergunakan untuk membuat cetakan pasir dapat di lihat pada gambar di bawah ini.

Sekian pembasan tentang proses pengecoran logam dengan cetakan pasir. Semoga bermanfaat untuk kalian, dan jangan lupa share agar teman kita juga tahu tentang informasi ini.